最新資訊

LATEST NEWS

LATEST NEWS

2024年8月,由江蘇赫瑪信息科技有限公司組建評估團隊,對江蘇太平洋精鍛科技股份有限公司開展了基于智能制造能力成熟度標準符合性評估的現場評估工作,后經專家復核,最終確認江蘇太平洋精鍛科技股份有限公司 (以下簡稱“精鍛科技”)達到國家標準智能制造能力成熟度三級。

精鍛科技是深交所創業板上市公司。公司主營業務為汽車差速器錐齒輪和差速器總成的研發和生產。公司產品主要為汽車制造企業眾多車型配套,是目前國內乘用車精鍛齒輪細分行業的龍頭企業,獲評工信部制造業單項冠軍示范企業,其汽車差速器錐齒輪產品市場占有率排名國內第一,全球第二。

公司“以知識驅動,打造數字化汽車零部件制造行業標桿“為愿景,圍繞”系統化、智能化、集團化”特征,逐步提升研發、質量、成本、生產、管理的數智化水平,現已榮獲國家智能制造優秀場景、江蘇省智能制造示范工廠、江蘇省 5G 全連接工廠、江蘇省重點工業互聯網平臺、國家級綠色工廠等榮譽。

此次標準符合性評估圍繞精鍛科技產品制造過程所涉及的設計和生產流程,依據《智能制造能力成熟度模型》(GB/T 39116-2020)以各能力域為單元,通過現場巡視、人員訪談、系統查看等方法對公司當前智能制造能力水平進行評估。

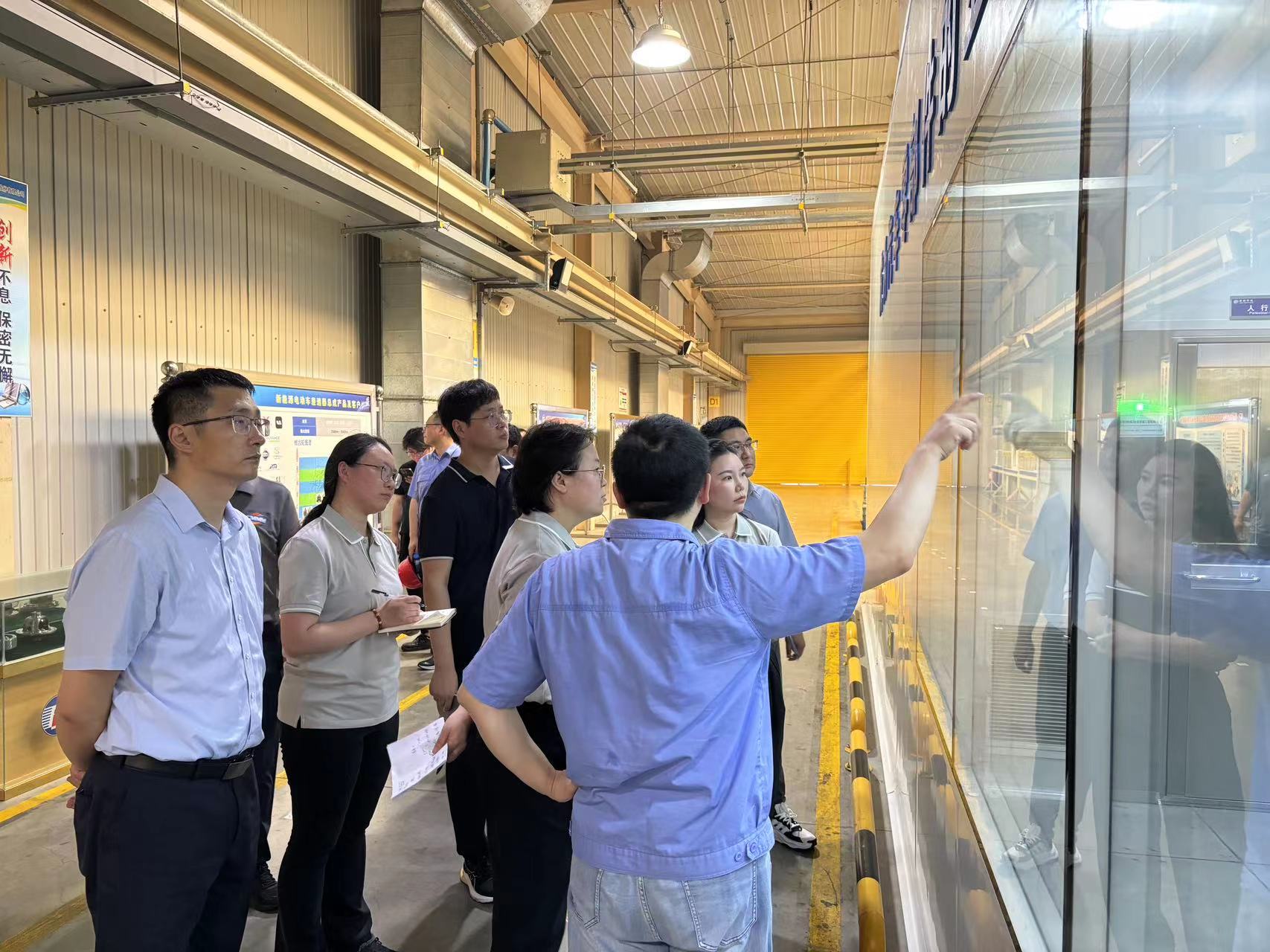

評估組現場巡視鍛造、齒輪機加、熱處理、殼體機加、差速器總成等關鍵工序車間,精鍛車間數據可視化大屏、數字孿生看板、以及備料車間、總成外購件立庫和總成綜合(成品和配件)立庫。

設備協同方面

企業的鍛造設備、熱處理設備、機加工設備、自動化殼體機加工線、差速器總成全自動裝配線等均為行業領先的制造裝備。精密鍛造生產線包含冷、溫、熱全工藝精鍛設備,成形噸位由110T到2500T,可以實現熱精鍛、溫精鍛、冷精鍛以及多種工藝復合成形的精鍛件的研發與生產;機加工設備采用馬扎克、村田、埃馬克等知名品牌;應用自動化殼體機加工線和差速器總成全自動裝配線,實現多加工任務的連線生產,縮短生產節拍,大幅提高生產效率。

自動化殼體機加工線采用在線過程檢及刀具自動補償、終檢檢測設備,對殼體質量測量數據進行在線采集,結合SPC系統開展數據分析,實現殼體產品在線全檢。差速器總成全自動裝配線實現扭矩、背隙等在線檢測和AOI視覺外觀檢測,極大提高檢測效率與檢測質量。全自動化立體倉庫配備WMS系統實現原料、成品自動出入庫與庫內作業,并通過與ERP、PIMS、SRM系統集成實現庫存信息同步。

研發設計方面

企業通過NX、PLM軟件開展產品設計和工藝設計,實現精密鍛件的產品建模設計和工藝文件編制,保證了產品模型、測量模型、制造模型的一致性;企業應用仿真分析軟件,開展產品靜態應力、疲勞仿真;使用模擬仿真軟件開展鍛件塑性成形仿真,實現鍛造過程優化。通過產品生命周期管理系統建立的知識庫,有效的縮短產品的開發周期,提高產品設計質量。

系統協同方面

企業通過ERP系統實現基于產能約束的主生產計劃自動生成,以及采購執行全流程追蹤,并通過SRM采購平臺,實現與供應商采購業務協同。應用PIMS系統實現計劃管理、工藝下發、制造執行、物流運轉、質量控制等生產制造執行的管控。通過數采平臺實現鍛造、機加工等設備的關鍵運行參數及狀態的數據采集,實現設備OEE統計分析。通過EAM系統,實現設備保養、檢修等閉環管理。通過PIMS系統的追溯平臺,實現產品信息(材料、過程、成品)的批次追溯(齒輪),通過總成產線MES系統,實現差速器總成的單件級追溯。

運營協同方面

企業通過PLM、ERP、PIMS、OA、EAM、WMS、SRM、數采平臺等信息系統集成實現工藝技術下達、生產計劃下發、物料庫存同步、設備異常報修、流程審批的跨業務協同。同時,企業應用FDL管理數據倉庫,并通過決策分析平臺開展財務、計劃、生產、質量、設備、倉庫、能源等多維的數據分析和共享。

江蘇赫瑪信息科技有限公司作為智能制造能力成熟度評估機構,自精鍛科技啟動CMMM三級評估申請工作后,將CMMM標準內容與企業各能力域實際情況充分審核,針對企業不足之處提出了改進建議。

通過本次評估,代表著精鍛科技在乘用車精鍛齒輪制造行業智能制造建設方面進入領跑賽道,也是對精鍛科技多年來智能制造工作推進的最好肯定。精鍛科技也將以此評估為契機,依托自身經驗和優勢持續推進智能制造建設,始終貫徹落實國家戰略要求,以智能制造能力成熟度國家標準為指引,打造成為行業領先的數字化、智能化、綠色化智能制造標桿工廠。