最新資訊

LATEST NEWS

LATEST NEWS

(以下排名不分先后)

01、東方電氣集團東方汽輪機有限公司——數據驅動的重大裝備智造新模式企業以科技創新、數字轉型為驅動力,融合5G、大數據、工業互聯網、人工智能、數字孿生等技術,實現汽輪機研產供銷服全鏈條集成。搭建三維設計工藝一體化平臺,實現設計、工藝和制造的高效協同。通過自主研發智慧產品平臺,構建了256項機理模型、68套算法模型,實現產品智能遠程運維,為機組高效運行保駕護航。通過建設葉片無人加工、綠色高效焊接、汽輪機總裝等數字化車間,實現了基于AI視覺的智能產品在線檢測和基于數字孿生、激光測量技術的虛擬裝配以及柔性制造。通過智能制造建設,核心產品研發周期縮短30%,勞動生產效率提升60%,能源利用率提升20%。

02、海信視像科技股份有限公司——數智鏈接新型顯示智能工廠

踐行“引領以智能化為核心的先進制造”企業使命,結合AI+多源數據融合技術,構建產品缺陷檢測通用化模型,實現生產過程100多個點位的智能檢測、精準追溯和自優化,產品裝配不良率降低32%。導入機器人“貨到人”分揀模式,結合WCS貨位熱度管理和路徑自適應優化,通過拉動系統實現物料高效出入庫和物料及時配送,分揀及配送效率提升47%。通過與供方生產制程協同、質量前置,保障物料配送過程透明可視以及物料質量可控,利用智能排產模型實時優化產能排布,實現敏捷供應鏈管理和動態響應,生產交付及時率提升25%。

03、新特能源股份有限公司——追新逐綠的硅基材料智造工廠新特能源秉承“綠色、循環、協同、共生、共贏”的理念,立足硅基新材料全流程制造,按照“數據+平臺+應用”模式,運用物聯網、大數據、人工智能等技術對多晶硅生產關鍵工序進行全方位監控、物流平衡和工藝控制優化,推動新一代信息技術與綠色低碳產業的深度融合。通過5G機器人實現智能巡檢,利用AI圖像識別算法智能感知硅棒生長過程參數,基于優化控制模型實現不同工況下還原爐的低能耗運行和工藝參數的動態尋優。通過多年的智能制造的建設投入,實現高純多晶硅產品電子一級品≥70%,人員用工降低30%。

04、四川時代新能源科技有限公司——動力電池工藝與質量的極限制造工廠

四川時代以智能傳感、智能計算和智能協同為智能制造發展目標,基于研發云、制造云和售后云,實現動力電池從小批量投產、量產到客戶使用的全生命周期極限制造。借助于數字孿生技術在產品研發與生產過程中的深度應用,通過數據驅動決策實現工藝動態優化,生產效率提升25%。依托萬億條鋰電制程大數據資源,通過高效的數據處理和分析,實現1分鐘內對百萬數量產品進行追溯。在電芯生產過程引入AI和頻譜技術,實現產品質量全生命周期智能檢測和工藝優化,產品安全失效率實現從百萬級到十億級的顯著下降,單位成本降低8%。

05、沈陽飛機工業(集團)有限公司——航空武器裝備快速試制與高效柔性批產新模式沈飛以產品數字化、制造智能化、業務信息化及園區智慧化為智能制造發展主線,搭建了制造設計一體化協同平臺,建設了數字化精益機加車間、智能脈動裝配生產線;依托物聯網云底座,打造了分層級數字孿生系統、質量精準追溯和中央管控平臺,實現了基于有限資源能力的智能排產和計劃優化;基于企業服務總線的系統集成,貫通從需求-計劃-供應-生產-交付的全過程數據,實現全過程動態感知、實時分析和智能決策,形成支撐快速試制和高效柔性批產的航空制造新模式,產品研制周期縮短28.9%,設備綜合利用率提高47.8%,運營成本下降40.1%。

06、小米集團北京昌數科技有限公司——全場景智能化手機制造工廠

小米手機智能工廠以實現“全場景數字化的制造智能化”為目標,裝備自研率(除貼片機)達96.8%,信息化系統實現100%自研。通過IoT、5G、云計算、大數據和人工智能等先進技術的落地應用,具備“數據驅動、柔性敏捷、全局協同”的制造能力。基于“平臺+模塊”理念研發的“樂高式”柔性生產線,可實現貼片、板測、組裝和整機測試工段的快速重構。通過構建裝備機理模型和工藝數據模型,實現設備智能運維和工藝參數的智能閉環調優,產品不良率降低30%。通過高級排程的深度應用,實現生產計劃的自組織和自優化。基于小米全球智慧供應鏈系統,打造供應鏈上下游開放與協同的新生態。

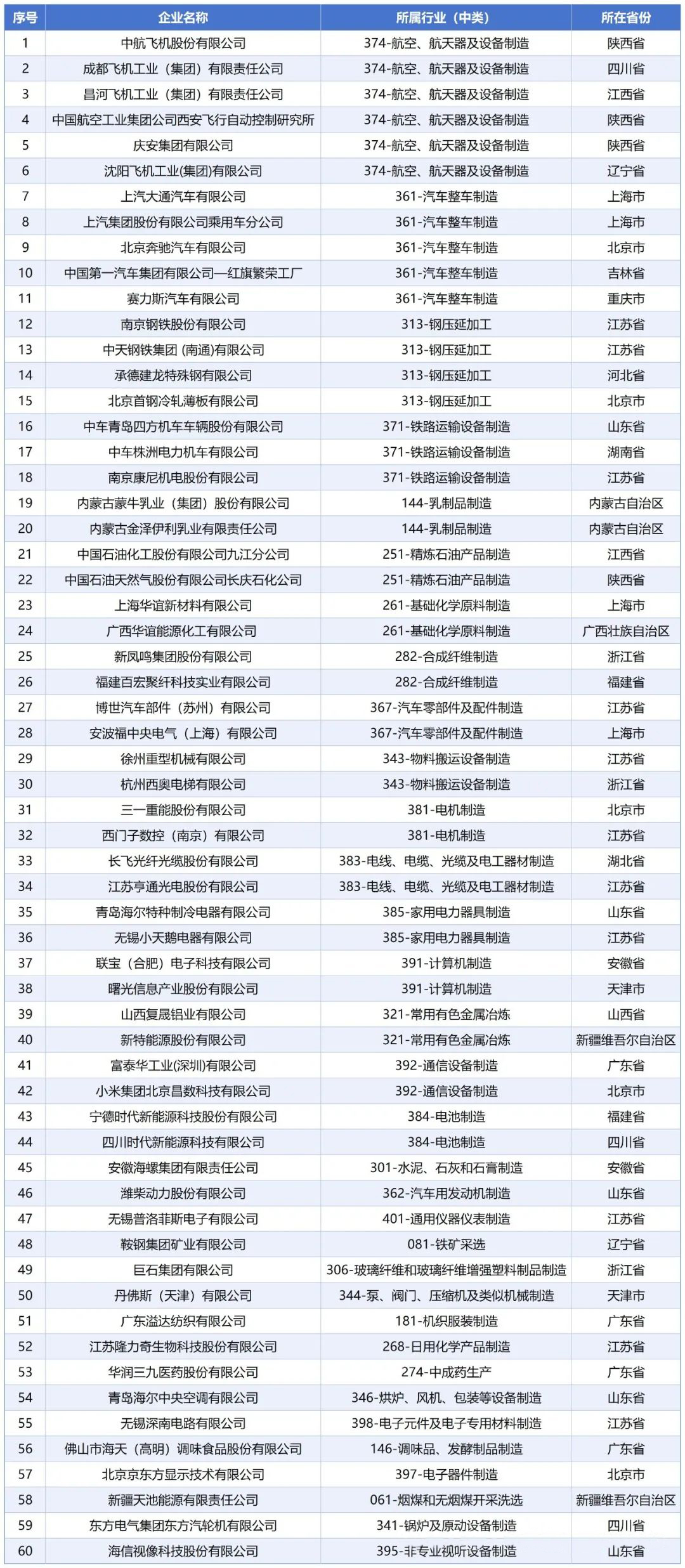

智能制造標桿企業名錄

(按行業中類排序)